Приветствую Вас Гость!

Форма входа

Поиск

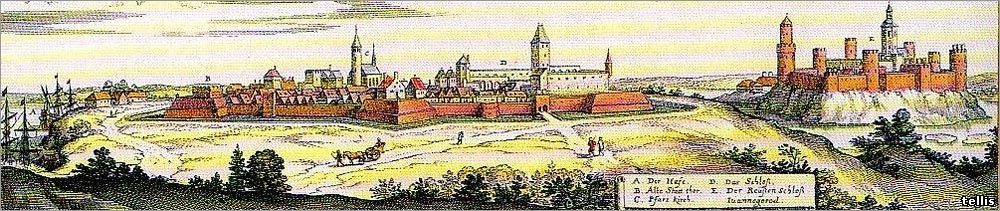

Нарва

Каталог статей

| Главная » Статьи » Кирпичная тема » Кирпичные истории |

Кирпичное производство (продолжение 1)

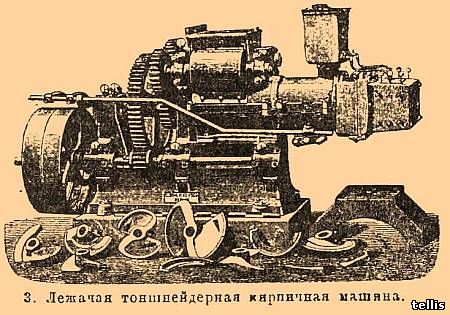

Фиг. 3. Лежачая тоншнейдерная кирпичная машина.

Расход силы в этих машинах есть тот самый, который дан был выше для мятья в винтовом тоншнейдере с вводящими валами, для крутых машинных масс. Существует, конечно, зависимость между специфическим свойством всякой местной глины и между наивыгоднейшей обработкой ее в машине, следовательно, существует всегда некоторый вопрос о наилучшем приспособлении имеющейся глины к самой машине или наоборот — машины к глине. Некоторый эмпиризм, который и посейчас существует неизбежно у многих, бывал вследствие этого нередко причиной неудачного или недостаточно терпеливого начала при переходе от ручной формовки к машинному производству; чтобы выяснить себе, какую машину выбирать для данной глины, лучше всего послать партию глины (внимательно собранную из разных порций в качестве среднего образца, в количестве пудов 50 или больше) к фабриканту К. машин или в пробные для того лаборатории. Особенной прочностью, подходящей часто к нашим условиям, отличаются (всегда при отличной постановке отдельных частей и сочленений между ними) некоторые американские тоншнейдерные машины, например Chambers Brothers в Филадельфии, Фрей-Шиклер К° в Буцирусе (Огайо). При выборе мундштуков, через которые при машинах этого рода происходит истечение глины, надо безусловно отдать предпочтение мундштукам с металлической чешуйчатой футеровкой для водяной смазки; кругом этой чешуйчатой подкладки в этих мундштуках заложен войлок, к которому подведена по одной, двум или четырем каучуковым трубочкам от водяного резервуара, поставленного над источным концом машины, вода для постоянного смачивания. Распределяясь равномерно через войлок, она входит в щели чешуйчатой внутренней обложки мундштука и обильно смазывает поверхности трения между глиняной струёй и стенками мундштука. Сформованная на протоке через мундштук глиняная масса течет, сохраняя приданную ее форму поперечного сечения, дальше, и на своем пути принимается на рольный стол, поверхность которого вся состоит из мягких, войлоком обшитых роликов, поставленных поперек пути глины; вытекающая глиняная струя образует длинный штранг, который и катится по этим роликам до того места, более или менее ближнего к мундштуку, где она разрезается на куски соответственной длины, по формату изделия. Для такого разрезания на части действуют ручные или механические резаки, утвержденные при рольном столе: они имеются в разных конструкциях, но большая часть представляет рамки с натянутой в них тонкой стальной проволокой, при опускании книзу эти проволоки режут глиняный штранг на части. На одной из фигур (4) виден при кирпичной машине резак ножевой, спиральной формы, совершающий резку непрерывно, по мере движения глиняного штранга вперед. Все подобные конструкции при больших машинах приспособляются к автоматическому действию. Относительно резки при формовке сплошного (не пустотелого) кирпича должно заметить, что она чаще всего идет по плоскостям кладки, т. е. плоскости реза суть наиболее широкие плоскости кирпича, и расстояния резальных проволок в раме режущего снаряда соответствуют толщине кирпича. Плоскости реза менее гладки, чем те, которые сформованы мундштуком, по крайней мере при проволочном резаке.

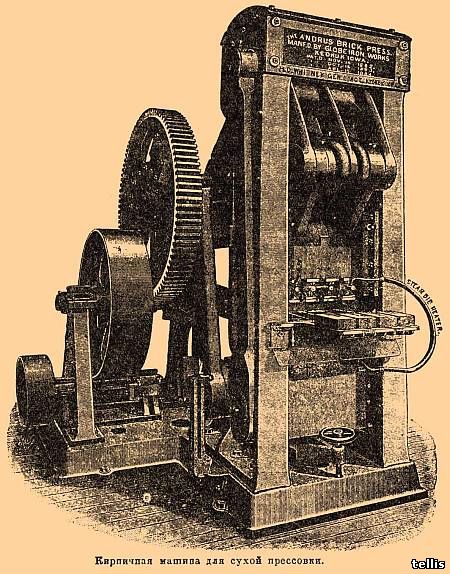

Для сухой прессовки кирпича нужно начать подготовку глины, лучше всего с самого способа ее добывания из залежи. Сущность всей подготовки состоит в этом случае в том, чтобы получить запасы глины в мелких кусках, способные через высыхание, при хранении в сараях, придти к совершенно однородному состоянию по степени сохраняющейся в них влажности. Выше было уже упомянуто об осушении самой залежи прежде ее разработки и о шайбовых плугах, посредством которых, в конной упряжи, нарезается глина с места в мелкие куски, уборка которых происходит глубокими лопатами (шреперами), влекомыми также лошадью. К разработке глины отлично пригодна также в данном случае борона, построенная на манер мелких садовых зубчатых; рама такой бороны имеет фигуру типа буквы А, и ряды зубьев насажены на длинных боках, на средней и на задней перекладинах рамы, из которых широкая задняя (замыкающая концы буквы А) бывает длиной более сажени (8 футов). Этого рода борона, для движения которой употребляется кое-где и паровая машинная тяга, забирает глину не глубже чем дюйма на 11/2, а то и 1 дюйм, смотря по погоде. Сбор глины предпринимается в летнее время, и запасы сохнут в крытых сараях в течение двух-трех месяцев летнего времени — чем дольше, тем лучше. Способность глин к уплотнению при сдавливании и вообще к сухой прессовке уменьшается с возвышением содержания воды сверх некоторого предела; для всяких глин содержание 4-5, а в высшем пределе 6% влажности есть наиболее подходящее. Вопрос не касается при этом количестве химически соединенной воды, которая всегда составляет принадлежность химического состава глины (в количестве 14-18%) и удаляется из этого состава только при температурах, недалеких от начинающегося красного каления. Свойство глины, по отношению к пропорции намешанных к ней от природы посторонних веществ и главным образом песка, следовательно, степень песчанистости глины, не имеет существенного влияния на пригодность ее к сухой формовке; сухим процессом могут быть формованы и такие глины, которые при замачивании едва дают возможность придать им форму, так что для формовки истечением оказываются малопригодными. Истертые в порошок глинистые сланцы (шиферы) дают себя формовать давлением, как и глины. Песчанистые глины, с содержанием песка в 50% от всего состава, также отлично пригодны к сухой прессовке. Если, наоборот, глина принадлежит к числу весьма текучих или жирных, то и это не составляет помехи для формовки ее сухим прессованием, если только она приведена к должному состоянию сухости и однородности, которая достигается здесь, хотя менее совершенным образом, чем при замачивании, посредством размешивания в сухом виде. Высохшая на складах глина, прежде поступления в прессовку, измалывается в довольно тонкий порошок. Зернистость или степень измельчения такого порошка примерно такая, как у пшеничной муки второго разбора или как у мелкого сахара. Орудия, употребляемые для помола глины с этой целью, суть прежде всего вальцы, вальцовые мельницы; иногда ограничиваются одним только этим помолом в валах, при тщательном отсеивании через сито (вращающееся на продольной оси), как на мукомольных мельницах для муки, с возвращением более крупного помола назад в вальцы. Для истирания сухой глины построено также много разных других дробильных снарядов, к которым глина доставляется после прохода через подготовляющие валы, которыми вначале она мелется покрупнее. Наиболее обычный и простой набор дробильных орудий составляется в этом случае из валов и чугунных бегунов, которых металлический лежень окружен сеткой. Просеянный порошок глины поступает сначала в желобообразные снаряды с мешалками для размешивания, а затем к прессам. Для перемещений употребляются, как во всех случаях механического устройства, карманные элеваторы и горизонтальные винтовые транспортеры. Из машин для сухой прессовки наиболее удобны те, которые действуют гидравлическим давлением. При таких машинах работает отдельный нагнетательный насос, наилучше с двумя цилиндрами неодинаковых диаметров в соответствии с тем, чтобы при помощи их дать двоякое давление на штампы машины — сначала более слабое, потом самое сильное. Оба нагнетательных цилиндра относятся к давящим цилиндрам, как узкий нагнетательный насос к широкому цилиндру гидравлического пресса. Аккумуляторы давления регулируют действие насосов. Машины формуют глину сдавливанием ее в формы, дно которых также представляет надавливающий поршень, как и тот, который опускается в форму сверху; в заключение формующих движений кирпич сжимается между обоими поршнями, после чего выносится нижним из них наружу формы и принимается рабочим. Наиболее сильное давление, развиваемое при формовке, доходит до 200 атмосфер и даже до 300; хотя нужно заметить, что не всякая машина тем лучше и качество кирпича тем выше, чем сильнее давление. Весьма употребительны давления: начальное в 20 атмосфер, а поджим в 200. Кроме машин, действующих гидравлическим давлением, имеется обширный класс кирпичных машин для сухой прессовки, в которых давление на штампы передается без посредства гидравлических прессов, прямо от частей машины — как-то: коленных рычагов, эксцентров; число таких конструкций весьма значительно. На приложенной фигуре представлен перспективный вид рычажной кирпичной машины американской конструкции (кирпичный пресс Андреса).

Кирпичная машина для сухой прессовки.

Подобные машины строятся на две, четыре, пять и по большей мере шесть форм, из которых разом выпрессовывается столько же кирпичей. Работа идет довольно скоро: в 1 час производится 500 поджимов, следовательно, например, при четырех формах — 2000 штук кирпича в час. Зарядник для сухой глины, из которого заполняются прессовые формы, двигается в плоскости верхних краев форм и надвигается на них в момент окончания работы нажимных штампов: порошок глины высыпается тогда в формы и заполняет их. Расход силы на производство кирпича сухой прессовкой в среднем не больше того, как при формовке в машинах истечения, предполагая работу с сухим машинным тестом; так, при употреблении рычажных прессов конструкций Бойда, Андреса и проч. на формовку расходуется, вместе с подготовкой глины помолом, около 1 паровой лошадиной силы на 1000 штук кирпича в день (или на 100 штук в час); гидравлическая прессовка обыкновенно рассчитана на несколько большую силу (до двойного размера против предыдущего).

Касательно употребление машин для выработки кирпича, против ручной выделки, вообще можно заметить следующее. Одна паровая лошадь стоит в России, в небольших заведениях, средним числом около ста рублей в год при 10-часовой дневной работе, или около 35 коп. в день, считая: каменного угля в час по пяти фунтов (в небольших машинах) или 50 фунтов в день, ценой всего около 20 коп., и присоединяя 15 коп. с лошади на содержание машиниста и кочегара (например, с 20 сил 900 руб. в рабочий год из 300 дней: 600 руб. машинисту и 300 руб. кочегару). В больших кирпичных машинах, производящих тысяч 20-30 штук кирпича за 10-часовой день, можно считать достаточным расход силы в среднем на подготовку глины и формовку — в 30-45 сил, по 11/2 силы на дневную тысячу, следовательно, работа тысячи обойдется при машинах в 52 коп. На покупку такой машины достаточно будет круглая сумма в 10000 рублей; эта стоимость облагает каждый час еще 30-35 копейками расхода, или по 10-15 коп. с тысячи кирпича для амортизации стоимости машины в десятилетний период, составляющий, впрочем, и весь наибольший период прочности или долговечности этих машин. Наконец, прилагая еще расход на ремонт в размере хотя бы также 3 руб. 50 коп. в день, или еще по 15 коп. на тысячу кирпича, приходим к итогу (правда, составленному из увеличенных цифр) копеек в 80-85 на тысячу штук произведенного кирпича, за его работу с подготовкой глины. Во всяком случае, это не выше платы порядовщикам; кирпич из хорошей машины (помимо всех существующих предубеждений в том, что он будто бы нехорошо сечется, недостаточно порист, плохо вяжет в кладке и т. п., которые должно счесть безусловно ошибочными) всегда будет качеством не хуже, а скорей лучше кирпича ручной выделки. Однако при нашей дешевизне рабочих рук, приблизительное равенство цен машинной и ручной выделки, для которой класс специальных рабочих у нас далеко еще не умалился, как в некоторых других странах, не дает особенного шанса к развитию машинного производства кирпича; малое стремление к чистоте и точности форм кирпича, при преобладании штукатурных облицовок, в свою очередь, не дают достаточного случая к развитию машинной выделки хотя бы для облицовочного сплошного кирпича. Существует средство сгладить и выправить кирпич ручной выделки, для придания ему более чистых форм, особенно в кантах и усенках — это поджим в особых, в таком случае обыкновенно ручных поджимных прессах (Nach-Pressen), — работа, иной раз употребляемая и при машинной выделке из слабоватых масс. Для поджима употребляются особые прессы вроде механических тисков, о которых упомянуто выше. Поджим кирпича, конечно, удорожает ручную работу, а сам по себе составляет работу неудобную в том смысле, что при ней требуется гораздо больше надзора и осторожности, чем при самой формовке: кирпич поджимается не сразу после выделки — что было бы бесполезно при его начальной влажности или водянистости и продолжающейся усушке; для поджима кирпич должен сниматься с сушильных стеллажей в известный момент, который надо улавливать: это период так называемой кожистой консистенции кирпича, когда он настолько высох, что палец более не вдавливается в него, а ноготь хотя и не углубляется сильно, но еще приметно входит в поверхность кирпича. Запоздать с поджимом после этого момента значит перепортить в поджимном прессе весь кирпич, вместо того чтобы его выправить; начать же слишком рано бесполезно. Бывают и у нас случаи, когда, тем не менее, ничего не остается делать, как только употребить поджимные прессы для выправки кирпича ручной выделки, как это бывает при производстве огнеупорного кирпича, который, для соответствия заграничному по чистоте форм, не может быть оставлен при ручной работе без этой отделки. Он должен конкурировать нередко с теми сортами, которые в Англии формуются прямо сухой прессовкой и не требуют после нее никакой выправки. Совершенно безупречные формы могут быть сразу получены также и посредством машин истечения, работающих крутые массы. У нас в России машинами формуются, по необходимости, пустотелые кирпичи и трубы, потому что ручной работой невозможно было бы выделывать их с выгодой и в надлежащей чистоте форм; к тому же есть еще повод, состоящий в том, что эти изделия имеют более дорогую рыночную цену, чем сплошные кирпичи. Производство их складывается несколько иначе и ведется круглый год, а не только летом.

Сушка кирпича перед поступлением в обжиг бывает, как видно уже из предыдущего, неодинакова для кирпича ручной и машинной выделки. Существеннейшую операцию составляет она для ручного кирпича, содержащего обыкновенно 25-30% влажности. Но и здесь могут встретиться два случая: бывает ручной кирпич спешной жидкой выделки такого свойства, что его нельзя поставить на ребро по выходе из формы (кантовать); тогда его приходится класть плашмя на выровненное место (поляна, ток, гумно), по возможности близко к рабочему столу, на котором он сформован. Это самый элементарный прием, с которого в деле иногда начинается сушка; через пару дней такой лежачий кирпич настолько подсыхает, что для ускорения дальнейшей сушки и сбережения места его можно опрокидывать на ребро, а еще позже — ставить друг на друга (козлить, класть в штоки, дамбы, бруски) в этом положении в небольшое число рядов кверху. Если масса покрепче, как для формовки менее спешной, то можно из пролеток вываливать кирпич и прямо на ребро; такой случай сравнительно реже. Но в обоих случаях ничто не препятствует принимать кирпич прямо из пролеток на доски, или полки, с которых и нет надобности снимать кирпич до окончания главной стадии сушки на воздухе и которые являются вспомогательным орудием всякого транспорта кирпича во время сушки; употребление дощечек составляет в данном случае наилучший и потому наиболее употребительный прием. Таким образом можно различать сушку на открытом воздухе и сушку под навесом или на стеллажах, при употреблении досок. Просушкой на открытом воздухе пользуются только при временном производстве, потому что от ветра и действия солнца, ускоряющего сушку нагревом, излишним при большой влажности кирпича, а также от дождя кирпич теряет правильность формы, часто получает рябины (дождевик) и вообще дает много браку. Навесы для сушки приспособляются в то же время и для постановки в них, в особых просторных ходах, передвижных формовальных столов. Навесы делаются у нас всего чаще до 41/2 саженей ширины, на 3-х рядах стоек, на которых нарублены прогоны и утверждены стропильные фермы; дощатая крыша спускается до 11/2 аршин от земли и может иметь в коньке седла для большей вентиляции. По мере работы порядовщик отодвигается со своим столиком и глиной от одного края навеса к другому. Главное внимание относительно навеса обращается на устранение сквозного ветра и устройство умеренной тяги: для этого употребляются хворостинные или соломенные щиты (лесины), которыми прикрывают бока навеса со стороны главного ветра. Большое сбережение места достигается употреблением стеллажей. Устраиваются стеллажи либо под общим навесом — в таком случае, при тех же трех рядах стоек, как в предыдущем, сараю дается около 21/2 саженей ширины, между стойками прибиваются поперечные 21/2-дюймовые бруски, числом до 7 в высоту, и на образующихся ярусах размещаются доски (дюймовые, шириной дюймов 8), на которых разложены сырцы. В другой форме стеллажи ставятся по одиночке, перекрытые каждый своей небольшой крышей, на двух рядах стоек, разделенные проходами, тянущимися по их продольной стороне; одна из фигур (табл., фиг. 8а) представляет эту форму стеллажа; на другой фигуре виден в перспективе (табл., фиг. 7) ряд таких стеллажей поодаль от К. машины. На таких узких стеллажах кирпич размещается на очень коротких досках, принимающих, например, по два кирпича; а нередко еще короче — на каждый кирпич отдельная дощечка; они имеют то преимущество, что при просторном размещении кирпича сушка идет скорее и ровнее, чем при накоплении нескольких штук на длинной доске. Ширина такого отдельного стеллажа достаточна в 1 аршин; в высоту можно наколачивать ярусов до 11-ти, с промежутками, по высоте, в 9 дюймов; в длину стеллаж не должен быть длиннее 25 саженей, чтобы не затруднять движение подручных, относящих кирпич, в противном случае должен быть устроен транспорт на особых ярусных тачках, с прокладкой для них рельсовых дорожек вдоль стеллажа, как это обыкновенно и делается для машинного кирпича. Проходы между такими стеллажами шириной в 1 метр, а для транспорта на вагонетках 11/2-2 метра; крыши стеллажей должны иметь значительный свес книзу, и дождевая течь с них подхвачена желобами. Продолжительность воздушной сушки кирпича зависит по существу от свойства глины, из которой он выработан, затем от погоды; окончание сушки узнается по излому кирпича — сломав пробную штуку, можно видеть, вполне ли она просохла внутри. Для результата сушки особенно опасна спешность и неравномерность; в ускорении сушки играет большую роль ветер, особенно сквозняк, который нежелателен в начале сушки. При ясной погоде, предполагая легко сохнущие глины, воздушная сушка может кончиться в 10 дней, чаще в 2 недели; она может затягиваться в других обстоятельствах до четырех недель и свыше. На доброкачественность кирпича имеют чрезвычайное влияние неправильности воздушной сушки, которая должна быть по возможности ровной и последовательной. Поэтому всякие приспособления к искусственной сушке в закрытых помещениях, управление ходом которой достаточно обеспечено искусственными приспособлениями, составляют ныне одно из самых важных усовершенствований в кирпичном деле. Искусственная сушка может быть организована безразлично при ручной или машинной выделке кирпича, хотя в практике она поныне сродняется более с машинным производством, вследствие того, что машинный кирпич, как более крепкий с самого начала, может быть манипулирован несколько иначе, чем ручной; кроме того, машинная выделка часто ставит вопрос о непрерывном производстве в течение всего года, причем всякая условность должна быть исключена и по отношению к сушке. Весьма удобный переход к искусственной сушке представляется, прежде всего, в том сравнительно очень общем случае, когда обжиг кирпича производится в обширных проходных печах Гофманова типа непрерывного действия. Тогда вокруг печи, в обширном здании, которое ее покрывает, легко устраиваются, при некоторых видоизменениях или дополнениях в архитектурной покрышке, обширные сушильные полати над печью, и сушка на них происходит без расходования к тому добавочного топлива — слабой теплотой, идущей от стен и сводов самой печи; к тому в крыше здания присоединяется некоторая, так или иначе направленная вентиляция ходами и трубами, исполненными в той же плотничной постройке. Из таких приспособлений к искусственной сушке в здании, окружающем Гофманову печь, особенной известностью пользуются ныне конструкции Рюне, Корса в Гамбурге (исполняются фирмой Шмельцера в Магдебурге и Шликейзена в Берлине), самого Гофмана, Оле, Отто Бока (строителя вагонной печи, упомянутой в статье Глина). Однако, чтобы дать сушке кирпича обстановку, окончательно независимую от всех других частей и орудий производства, ныне охотно ставятся специальные сушила с независимым нагревом воздуха для них от особых топок или от паровых труб, при соответствующих тягах для вентиляции. В этих туннельных или каналовых сушилках кирпич, установленный на особых вагонообразных подвижных стеллажах или прямо в клетку на колесных платформах, передвигается постепенно навстречу току согретого воздуха; типом таких сушилок может служить проходная печь Бока, изображенная в поперечном сечении в тексте статьи Глина. Среди приемов нагрева и вентиляции сушилок является с выгодой и тот, который состоит в нагнетательной (вдувающей) вентиляции: движение надлежащего количества теплого воздуха производится большим вентилятором, забирающим нагретый воздух из особого калорифера, или нагревающим наружный воздух во время самого нагнетания его в сушилку при помощи паровой медной трубы, заложенной в несколько оборотов внутри чехла вентилятора или извивающейся обильными оборотами в особой металлической камере, через которую направляется дутье. Общее расположение такой сушилки с дующим вентилятором, изображено на таблице, фиг. 8b; на переднем плане виден самый вентилятор и нагревательная камера рядом с ним. Необходимо заметить также, что искусственные сушилки могут быть также непроходными, т. е. без движения по ним вагонов с кирпичами во время сушки; это периодические сушилки, которые наполняются кирпичами и засим нагреваются равномерно по всему своему пространству, так что вся насадка по окончании сушки вывозится из сушилки нацело. Периодические сушилки строятся обыкновенно также в виде канала, не очень длинного. Для устройства и управления ходом искусственных сушилок весьма важно заметить, что в начале сушки кирпича атмосфера вокруг него должна быть скорее влажная, чем сухая, и постепенный нагрев до высших температур, какие нужны — довольно 50-60° Ц., — должен быть вначале произведен без вентиляции, чтобы умерить начальную скорость выделения воды из кирпичин. Подобно тому, как при летней сушке сырца на открытом воздухе сухой ветер при жаркой погоде может, излишним образом ускоряя сушку, испортить вес кирпича через нарушение равномерной связи между частицами его массы, так и сильная тяга воздуха при искусственной сушке, в самом ее начале, может иметь самые вредные последствия. Посему в периодических сушилках, начиная нагрев, дают, спустя некоторое время, только самую слабую вентиляцию; масса сложенного в сушилке кирпича постепенно прогревается тогда во влажной атмосфере, пока нагрев не пройдет равномерно до нутра кирпичин; когда таким образом он доведен будет до 45-50° Ц., можно отворить все тяги и кончить сушку быстро, без дальнейшей опасности для кирпича. Таким образом в искусственных периодических сушилках нагрев, по способу управления ходом сушки, отделяется от самой сушки в тяге воздуха. Тем не менее весь процесс может быть веден сравнительно очень быстро, и сокращение времени против обычного для летней естественной сушки чрезвычайно существенно. Упомянутый прием разделения искусственной сушки в сушилках на две стадии дает возможность с уверенностью обращаться с такими глинами, которые трудны в сушке и потому малопригодны для простого производства с воздушной сушкой (а таких глин больше, чем тех, которые очень выносливы ко всякой сушке). Легко сохнущие сорта могут быть обработаны в искусственной периодической сушилке в течение 36 часов; для более чувствительных, т. е. требующих очень осторожной сушки, ход ее замедляется по вышеописанному приему и растягивается на 42, 48 и в крайнем случае на 60 часов; таким образом самая трудная сушка кончается на третьи сутки. В проходных сушилках непрерывного действия прием начального прогрева во влажной атмосфере выполняется во всех случаях при постоянной вентиляции и сам собой, потому что теплый ток воздуха движется в них навстречу перемещающемуся кирпичу, следовательно, и влажность, удаленная из передних рядов ближайших к огню, направляется к тому концу, с которого вводится сырец и начинается нагрев; устанавливаются таким образом сами собой не только пояса нагрева, но и пояса влажности в том обратном порядке друг к другу, который нужен для замедления сушки в ее начале. Проходные сушилки поэтому требуют менее манипуляций со стороны управления их ходом, чем периодические; они более универсальны. В проходных сушилках процесс сушки для каждой партии (каждого вагона) кирпича, при машинном кирпиче, оканчивается в 20-24 часа (как хорошее среднее время), но в деле встречается и форсированный ход, ограничивающийся 18 часами. Поездные платформы для установки кирпича и движения его в сушилке устраиваются: простые для такого кирпича, который может быть поставлен на ребро и рядами друг на друга, этажные (полочные) — для такого, который менее крепок. Если бы специально была речь об искусственной сушке кирпича ручной выделки, то в этом случае оставалось бы выгоднее разделить сушку на два периода и сперва выдержать кирпич (дня два) на стеллажах в закрытом сарае, пока не отвердеет для постановки на ребро, а тогда пустить его в сушилку с искусственным нагревом. Должно помнить, что во всех этих случаях паровой нагрев, вообще не менее выгодный, чем нагрев прямыми топками, дает нам еще то особое преимущество, что сушилки и самые вагоны для укладки кирпича могут быть сделаны из дерева, — что почти невозможно при употреблении голого огня.

Высушенный кирпич поступает — если не прямо в печи для обжига, то в сухие сараи, служащие для хранения запасов к обжигу. Печи для обжига кирпича могут быть проходные, непрерывного действия и простые; их разные конструкции принадлежат к тем общим типам, которые изображены в статье Глина. Для простого кирпича, в случае обыкновенного массового производства, выгоднее всего кольцевая печь, которой основная простейшая конструкция известна под именем Гофмановой печи. На фиг. 10 a, b таблицы она представлена в плане и разрезе. Длинный печной канал ее согнут в непрерывное кольцо, которое, не имея внутри никаких простенков или перегородок, разделено, однако, по ходу работы, на несколько частей, называемых камерами печи; снаружи каждый такой отдел имеет свою загрузную дверь, через которую происходит укладка кирпича внутри камеры, а также выгрузка после обжига. Число таких делений или камер обыкновенно 12-16; все они заполнены кирпичом, уложенным в сквозную клетку для прохода огня, и всегда последовательно одна из них находится в полном обжиге, а другие получают из нее остальной огонь, проходящей через них к дымовой трубе и находятся таким образом в прогреве. Особых топок при печи нет; топливо — дрова или каменный уголь — вбрасывается прямо внутрь камеры сверху, через несколько отверстий, сделанных в сводовом перекрытии камеры, на расстоянии друг от друга аршина на полтора по всем направлениям; для приема топлива внутрь камеры, при укладке кирпича, оставляются (под каждым зарядным отверстием, через которые вбрасывается топливо) особые вертикальные сквозные проходы, топочные шахты; из них одна изображена на фиг. 9 таблицы в двух вертикальных сечениях. Воздух, необходимый для горения, притекает из открытой соседней камеры, в которой только что обожженный кирпич подвергается осаживанию в тяге этого воздуха. Печной канал в одном месте разгорожен поперечной перегородкой — это широкая железная заслонка, которую можно (по частям) опустить или поднять из печи через поперечную щель в своде (вместо нее иногда проход затягивается серпянкой и заклеивается по-малярному бумагой); она разделяет начало нагревного пути от конца, и по одну сторону от этого размыкающего пункта идет обжиг, а по другую сторону растворен выход из канала в дымовую трубу. Так как очередь соединения с трубой доходит в свое время до каждой из камер, то каждая из них одинаково снабжена выводным каналом к общему борову, с клапаном на рукояти, как видно по рисунку. Емкость каждой камеры поставляется в соответствие с суточным размером производства или количеством штук обожженного кирпича, которое желают получить за каждые сутки; очередь окончания обжига наступает для каждой камеры суточная. Кольцевые печи строятся вообще для размеров производства не меньших чем в 1 миллион штук в год; наиболее выгодна кольцевая печь при больших размерах, например при вместимости каждой камеры в 16-20 тыс. штук кирпича. Длина всего печного канала составляет саженей 30-40; ширина канала, смотря по желаемому количеству вмещения, от 11/2 аршин до 3 саженей, а высота до шелыги свода от 2 аршин до 1 сажени и до 11/2 саженей; длина каждого отделения или камеры саженей 21/2 до 3. Производительность кольцевой печи зависит от скорости хода огня в канале и вместе с тем от величины поперечного сечения канала; обжиг подвигается вперед по каналу со скоростью примерно 5-6 метров в сутки, средний суточный выход кирпича на каждый кв. аршин поперечного сечения канала можно считать в 900 штук. Поместительность камеры рассчитывается в пропорции 1 куб. сажень на 2700-3000 штук кирпича (смотря по формату); так, камера шириной 15 футов, высотой посредине 9 футов, длиной 20 футов, всего объемом около 63 куб. м (почти 61/2 куб. саженей) вмещает 19-20 тыс. штук кирпича; суточный выход обожженного кирпича из такой камеры соответствует размеру годового производства около 6 миллионов штук (считая 300 рабочих дней в году). Длинный канал кольцевой печи, заполненный кирпичом в сквозную клетку, представляет тяге значительные сопротивления, а температура на выходе газов из печи через задние камеры, вмещающие сырец недавно нагруженный и едва разогретый, низка; эти два обстоятельства предписывают надобность иметь при кольцевой печи дымовую трубу сильных размеров по поперечнику и по высоте (обыкновенно сечению трубы дается около 0,1 поперечного сечения печного канала, а высота трубы берется 30 м); чтоб стенка трубы больше сдерживала теплоту, она делается пустотелой, как изображено на рисунке. Стены кольцевой печи, для обеспечения их плотности и непроницаемости для наружного воздуха, делаются двойные, с засыпкой сухим и чистым песком и перевязью местами; плотность стен, при большой длине канала, существенно важна для правильного действия трубы. По количеству топлива, расходуемого на обжиге, кольцевые печи, подобно всем проходным печам, имеющим длинный путь нагрева, выгоднее простых печей периодического действия; расход топлива в кольцевых печах наименьший. На каждую тысячу кирпича в Гофмановой печи можно считать 10-12 пудов каменного угля или 25-30 пудов дров, так что 1 куб. сажень дров достаточна для обжига 8-10 тыс. штук кирпича. Противоположная этой обычной для Гофмановых печей цифре расхода топлива крайняя цифра, относящаяся к сильному обжигу кирпича в простых периодических печах, доходит до 60% дров от веса произведенного кирпича; так, расходуется 0,6— 0,75 куб. саженей дров на каждую тысячу кирпича (в 5-7 раз больше предыдущего). К числу особенностей и выгод кольцевых печей нужно относить и то обстоятельство, что при употреблении их весьма существенно упрощается сушка кирпича перед обжигом, так как она может быть закончена уже в самой печи в задних камерах, наиболее далеких от камеры обжига; должно, однако, иметь в виду, во всяком случае, что, как давно уже показал опыт, сушка сырца хотя бы и машинного, менее влажного, может быть совмещена с обжигом высушенного сырца и произведена в задних камерах того же печного канала только под тем условием, чтобы она была доведена до некоторого предела, близкого к окончательному, отдельными средствами, независимо от обжига. Это разделение между сушкой и обжигом во всех нынешних кольцевых печах, для жжения доброкачественного товара, проводится настолько систематически, что для предварительного прогрева и окончательного высушивания уложенного в задних камерах сырца никогда не употребляются непосредственно те печные газы, которые подходят к ним на пути через печной канал от горячих отделений. В самом начале задние камеры со свежей насадкой сырца отмыкаются поперечным щитом от сообщения с остальными частями печи, и предварительный прогрев сырца производится протягиванием из него горячего воздуха из камер, в которых обжиг уже кончен; для этого закладывается, кроме боровов, соединяющих камеры с вытяжной трубой, особая система воздушных ходов, входящих, по желанию, в каждую из камер. Нагрев горячим воздухом доводится градусов до 80-120 Ц., и только после этого подогретый сырец принимает прямые газы из печного канала. Такая система носит название воздушного прогрева или с немецкого — шмахования (Schmauchen).

| |

| Категория: Кирпичные истории | Добавил: tellis (17.03.2009) | |

| Всего комментариев: 0 | |