Приветствую Вас Гость!

Форма входа

Поиск

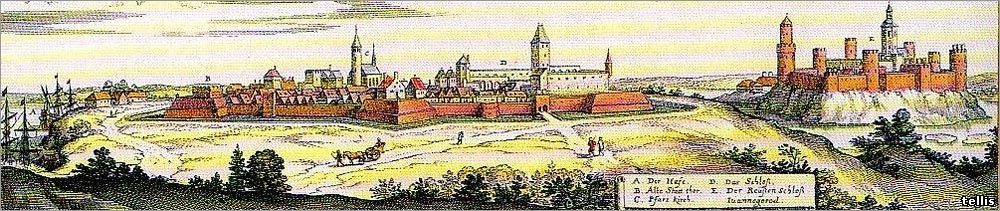

Нарва

Каталог статей

| Главная » Статьи » Кирпичная тема » Кирпичные истории |

Кирпичное производство

|

Кирпич (Ziegel, Mauerstein, Backstein; la brique; brick) — строительный материальный элемент небольшого формата, приноровленного к удобству ручной кладки. Так как манипуляции при постройках из кирпича происходят вручную, руками каменщиков, то наибольшее количество работы за единицу времени достигается только при условии соблюдения некоторого среднего веса каждого кирпича. Отсюда рождается наивыгоднейший, а потому и употребительнейший размер или вес кирпичин, с которым практика в конце концов настолько осваивается, что под именем кирпича сливается в представлениях как самое вещество его, так и размер. Если прибавим, что для более плотной связи между частями кладки имеется надобность класть в ней кирпичины то вдоль, то поперек друг к другу, то этим мотивируется появление некоторого общего преобладающего формата, который придается кирпичу при данном выбранном для него поштучном весе и в котором длина, ширина и толщина кирпичины неодинаковы, а относятся друг к другу примерно как 1:1/2:1/4, обыкновенно с некоторым избытком толщины против этой точной пропорции. Так, обычный кирпич в Европе имеет размер около 9 дюймов на 41/2 на 21/2 (английский формат); немецкий нормальный формат (утвержденный официальными строительными постановлениями), в сантиметрах — 25 на 12 на 61/2; обычный старинный русский формат, в вершках — 6 на 3 на 1/2, ныне приметно выходит из употребления, и нынешние форматы становятся меньше; форматы мельче всех являются в Америке (например, 81/4 дюйма на 4 на 2, или, в сантиметрах — 21 на 10 на 51/3). Приличный, для работы выгодный вес обыкновенной кирпичины есть 8-10 фунтов; так, английский кирпич, употребительный и у нас в огнеупорных сортах, весит 8 фунтов в штуке, русский красный — 10 фунтов. Независимо от этой главной массы обыкновенного кирпича имеются другие формы для него, соответствующие разным специальным назначениям; например, К. лекальные, не имеющие простой формы параллелепипеда, боковики, клинья, карнизные, пустотелые, облицовочные — наиболее чистой выделки, для наружных частей кладки; четверки (в полширины против обыкновенного формата, почти квадратного поперечного сечения), плитки или лещадки (в полтолщины против обыкновенного). Иногда по плотности и крепкому обжигу, но, вообще, по более мелкому формату отличают клинкера. По свойству выдерживать сильный жар без сплавления, а вместе и по материалу, из которого приготовлены, кирпичи бывают простые и огнеупорные; понятие о последних у нас часто сливается с названием английского; к огнеупорным принадлежит и шамотный кирпич. По стадиям выработки при производстве, кирпич может являться сырцом или обожженным (об употреблении сырца для построек см. в статье Глина). В настоящей статье рассматриваются: 1) условия кирпичного дела со стороны его материала и подготовки такового; 2) орудия подготовки и формовки, простой и машинной, включая сухое прессование; количество работы и расход силы на нее; 3) условия и орудия сушки сырца; 4) важнейшие конструкции печей для обжига; 5) статистические сведения.

Для строительного дела прежде всего важно, чтобы кирпич был достаточно тверд, т. е. обладал достаточным сопротивлением раздавливанию — последнее измеряется грузом, который в состоянии выносить на себе кирпич до появления первой трещины в нем и затем до окончательного разрушения. Достаточно, если кирпич обнаруживает при пробах сопротивление в 60 пудов на кв. дюйм, хотя бывают кирпичи, выдерживающие больше (а плохие меньше) этой нормы. Притом материал, из которого формуется кирпич, должен быть во всяком случае огнепостоянен и малой теплопроводности. Сообразно этим условиям, на деле являются в качестве материалов для кирпича: глина, известь с песком (известковые кирпичи), крупный кварцевый песок с небольшой примесью известки для уплотнения при обжиге (динас), доменные шлаки с сильной порцией извести (шлаковый кирпич). Однако главным исконным материалом К. производства является глина всяких сортов, к которой нередко приходится искусственно примешивать песок. Задача производства состоит в том, чтобы придать этому материалу, по возможности простым и выгодным путем, желаемую форму кирпича, и затем уплотнить и как бы закрепить его посредством обжига, после которого глина совершенно перерождается в своих свойствах и обращается в своего рода камень, не размягчающийся более от действия воды, как прежде сырая глина. Выработка и продажа кирпича идет тысячами и десятками тысяч штук, и каковы бы ни были требования, налагаемые строителем, прежде всего нужно, чтоб они были удовлетворены при условии возможной дешевизны самого продукта.

Отсюда следует несколько заключений о сортах глин, могущих идти в кирпичное дело. Нужно, чтобы глина находилась на самом месте производства или в непосредственной близости к нему; чтобы она была самая простая, наиболее дешевая (потому, например, что она не пригодна к другим применениям, как-то: для гончарного дела, или потому, что в данном месте не имеет никакого иного применения); притом нужно, чтобы глины требовали, по своему сложению и по намесям, при них имеющимся, по возможности меньшей очистки перед употреблением в дело, коль скоро всякая сложная очистка и подготовка рушила бы выгодность дела. К тому прилагается еще капитальное условие — чтобы имеющиеся в данном месте запасы природных глиняных отложений были весьма значительны, так как производство требует больших масс материала, и чтобы месторождение было из числа легко разрабатываемых простейшими приемами. Для производства кирпича может быть взята всякая глина, какая найдется на месте, и потому по существу не представляется надобности говорить о каких-либо особых и специальных кирпичных глинах. Всякая глина, из разряда как низших, так и высших сортов, по керамической оценке, может быть пригодна для выделки кирпича; с другой же стороны, лишь редко можно встретить такую глину, которая годилась бы для кирпича непосредственно без предварительной подготовки. Таким образом, остается под именем собственно кирпичных глин разуметь те, которые, по слабому развитию типических свойств текучести и вязкости (пластичности), будучи неспособны к формовке в более сложные формы и более тонкостенные изделия в гончарном деле, остаются еще пригодными для простой формовки в кирпичном деле, в котором именно лишняя вязкость и текучесть глины составляют больше помех, чем потребность. Практически же, искать особого класса или особых месторождений кирпичных глин не представляется необходимым. Во всяком случае, это будут чаще всего низшие разборы глин, нового образования, неглубоко залегающие под почвой, нередко богатые песком, содержащие всегда железо, кали, известь, а потому сравнительно легкоплавкие и легко спекающиеся в обжиге. Наименее годными к делу из этих простейших сортов должно считать только те, которые содержат много намешанного камня и минеральных осколков — такие сорта представляют с самого начала материал слишком неоднородный и требующий особых приемов для приведения к надлежащей однородности.

Раскопка глины из залежи совершается конечно чаще всего лопатами вручную; для того есть несколько сортов лопат; но хороша и разработка плугами, если положение залежи (ровное или лишь мало наклонное) дозволяет ее; при разработке плугом, лопатами предоставляется только подъем и укладка в повозки. Плугу дается захват примерно вершка 2-21/2 глубиной; отделяемая им полоса глины при подъеме лопатами на тачки разбивается в кусочки. Кроме обыкновенных плугов, имеются специальные, для раскопки глины, так называемые шайбовые плуги (культиваторы), с наискось поставленными выпуклыми шайбами, при вращении которых по грунту последний врезается и разворачивается в несколько узких грядок; глина в таких грядках забирается потом лопатами (колесными или ручными, так называемые шреперы). Если дело идет о собирании глины с залежи для производства кирпича сухой прессовкой (что, впрочем, у нас редко), то надо, прежде разработки, всю залежь хотя бы поверхностно осушить канавами и разровнять по поверхности так, чтобы облегчить сток дождя и устранить образование стоячих луж. Так как собранная с залежей глина конечно всегда держится в готовых больших запасах, для расходования в производстве, то хранение ее впрок на открытом месте или под легкими навесами может быть удобным образом связано с так называемым зимованием — выветриванием на воздухе в течение зимнего времени (см. Глина).

Масса глины, идущая на формовку кирпича, должна прежде всего обладать одним главным качеством, без которого она не даст хорошего продукта: она должна быть совершенно однородна. Так как известно, что никогда в природе глина в своих отложениях не бывает сама по себе вполне однородна, то отсюда явствует необходимость искусственного приведения материала к однородности. К. дело и должно по необходимости начинаться с этого, причем следует иметь в виду, что если искусственное размешивание произведено плохо, то никогда нельзя будет получить порядочного продукта. Искусственное перемешивание, назначенное для приведения материала к однородному состоянию, может наилучше быть произведено после замачивания, т. е. над смоченным материалом, а не в сухом виде. Замоченные водой массы обрабатываются в месильных аппаратах, и полученный однородный материал (носящий обычное название массы или теста) подвергается формовке; если формовка производится машинами, то придание формы совершается путем истечения этих полутвердых текучих масс под надлежащим напором (истечение твердых тел, écoulement des solides; ср. работы Tresca в "Comptes rendus de l'Acad. de Sc. de Paris"; Kick und Gintl, "Dingl. polyt. Journ.", т. 224, стр. 465, и т. 229, стр. 559). Таков обыкновенный путь К. производства, отличающийся, например, от гончарного пути в том отношении, что здесь массы не разжижаются водой до состояния капельножидкой текучести, но подготовляются обработкой в твердо-текучем (пластичном) состоянии.

Обыкновенный процесс начинается с замачивания: для этого дела (в прежнее время чаще, чем ныне) строятся иногда в земле особые творила — ямы, выложенные дощатой забойкой, или кирпичом на известке с К. пылью, или резаным дерном плашмя, — в которых глина насыщается водой при продолжительном настаивании под ней. Размером каждое творило строится обыкновенно на двух человек при ручной работе кирпича, следовательно, на количество глины, соответствующее около 2000 шт. кирпича за 12-часовой день, а по времени — на два дня, потому что время замочки в ямах ни в каком случае не может быть меньше 24-х, а то и 48 часов; оно разно для разных сортов глины, среди которых есть такие, которые замачиваются весьма медлительно, будучи очень мало проницаемы для воды, после того как они ею смачиваются с поверхности. Количество глины на 2000 штук кирпича — примерно 220 куб. футов, и на это количество делается лучше всего две ямы по 280-300 куб. футов емкости, при небольшой глубине фута в 3-4. Творила должны быть перекрыты на столбах кровлей; грунт под ними должен быть фильтрующий, в случае надобности с дренажем; вода приливается сверху по желобам и должна покрыть глину в твориле поверх, по крайней мере на дюйм или на вершок; в днище творила делают отверстие, через которое можно выпустить воду в землю после того, как глина кончена размочкой. Размоченная глина, после спуска воды, накрывается мокрыми рогожами, чтоб не подсыхала сверху, пока не выберется вся в работу. При творилах, в непосредственном соседстве с ними, наилучше в упор между двух творил расстилается деревянный ток для мятья глины, если не имеется механических глиномялок. Мятье замоченной глины производится в таком случае перетаптыванием ногами и совершается наилучше так (в три приема), что сначала берется 1/2 объема всей необходимой на дневную работу глины, и после протаптывания (песок, если нужно, прибавляется тут же) складывается в форме кабанов (больших комьев, сбитых лопатой) на сторону; потом протаптывается другая половина и также складывается в кабаны; затем из обеих куч составляется общая смесь — обе части протаптываются вместе поровну, по счету кабанов. В том предположении, что творило вмещало 210-220 куб. футов глины, на 100 куб. футов глины, идущей в мятье на ток, требуется поверхность тока в 220-240 кв. футов, наилучше при квадратной конфигурации (например, в квадрат по 15 футов в стороне). Постройка тока состоит в том, что по глиняной грунтовой набойке кладутся легкие бревенчатые лежни и на них настилаются доски; с двух кантов даются закраины из доски, а двумя другими краями ток непосредственно прилежит к творилам, между которыми он настлан. Чтобы узнать, хорошо ли промята глина, топтальщик берет ком глины и разрезает его проволокой; если разрез хорош, т. е. цвет ровен, песок размешан равномерно и вообще глаз не обнаруживает какой-либо приметной пестроты на разрезе, мятье почитается достаточным. Чтобы легче справляться с большими массами глины, подлежащими топтанью, этот процесс производят иногда при помощи животных, для чего употребляют преимущественно быков, которых гоняют по глине кругом, привязав их к столбу за рога, с завязанными глазами; в то время, как глина топчется их копытами, рабочий постоянно отбрасывает глину от краев к середине, чтобы вернуть ее под копыта.

Как только дело идет о больших массах глины, оба этих примитивных способа — топтания ногами людей или животных — являются, в сущности, недостаточными для приведения материала к состоянию полной однородности. Ножным мятьем можно получить хороший результат только ценой очень большой затраты времени над малыми массами. Посему правильный путь к подготовке глины состоит в употреблении с самого начала механических глиномешалок, называемых также тоншнейдерами. Подбор орудий, обычный в большом деле, состоит из 1) валов и 2) тоншнейдера. Валы (из закаленного чугуна или со стальным бандажом) нужны особенно в том случае, когда в глине подмешаны мелкие камни; при мятье в валах они раздавливаются в порошок и не препятствуют далее приведению к однородности. В валах глина обрабатывается прямо без замачивания. Можно употребить валы с равными скоростями на окружности, или лучше с неодинаковыми скоростями — в последнем случае глина не только плющится, но и рвется валами. Такой же результат дают валы конические, обратно друг к другу поставленные (при параллелизме осей, как всегда), широкое основание одного конуса сближается с узким основанием другого. Валы конические, поставленные одноименными концами в одну сторону, следовательно, при наклонных друг к другу осях, содействуют отделению (через отбрасывание) крупных каменьев, если таковые имеются в глине. Далее, глиномяльные валы бывают простые или двойные (т. е. в одну пару или в две пары); наконец, гладкие, либо рифленые: в последних чем глубже рифы, тем больше работа, производимая над глиной. Конические валы с глубокими рифами представляют наиболее сильное орудие для первой подготовки к тоншнейдеру; промятая глина из таких валов выходит теплая и от нее идет пар. Расход силы на глиномяльные валы вместе с тем различен, смотря по типу вала; относительно наибольший расход для рифленых валов с неодинаковыми скоростями. Постановка валов друг к другу может быть изменена в пределах, например, от 1 до 10 мм расстояния. Средним числом надо рассчитывать на расход силы для валов: в простых гладких с неодинаковыми скоростями (например, 50:40 оборотов в минуту) на каждую тысячу штук кирпича — в 1 час до 3 лошадиных сил для двойных или двупарных поставов; рифленые с глубокими рифами (рисунка Boulet frères в Париже) — 5 сил. Диаметры валов бывают от 250 до 500 мм, при длине от 300 до 750 или 800. Последующая обработка глины в тоншнейдерах существенно облегчается предварительным помолом в валах.

Тоншнейдеры или глиномялки обрабатывают глину в слегка замоченном состоянии — более крутом (т. е. при меньшей степени увлажнения), чем то, которое пригодно для ручной работы кирпича и для топтанья глины ногами. При работе в глиномялках можно в большом деле обойтись без форменного замачивания в творилах (особенно если глина сначала порвана валами); обрызгивание водой в куче и вслед за ним некоторое отстаивание смоченной кучи под мокрыми рогожами заменяет замачивание. Глиномялки существенно бывают двух родов — винтовые и ножевые; из них первые, в свою очередь, лежачие (горизонтальные) или стоячие, тогда как для вторых лежачая конструкция менее выгодна. Всякий тоншнейдер есть цилиндрический резервуар, в котором глина обрабатывается (в замоченном состоянии) механической мешалкой. Ось мешалки проходит чрез этот резервуар и несет на себе, внутри его, либо широкие отрезки винтовой спирали, либо ножи и кулаки, насаженные на нее обыкновенно также в некотором винтовом расположении или иначе. Всего лучше работа винтовых мешалок. Винтовые лопасти насаживаются на ось мешалки в таком порядке, что они не образуют общей спирали, а напротив того, представляемые ими части той же спирали отворочены одна от другой на 1/3-1/2 оборота назад или вперед, так что они представляют ряд спиралей, вошедших друг в друга; отдельные спиральные лопасти насаживаются на ось муфтой на нажимном винте. Когда глина подвергается действию такого винта при его вращении в ней, в то время как она задержана внутри резервуара перегородками недвижно и представляет достаточную реакцию работе винта, — происходит эффект, аналогичный как бы насильному пропуску какого-либо простого винта через неверно поставленную гайку (как случается, например, когда при ввинчивании в гайку попадают "через резьбу") или когда винт идет в гайку неподходящей резьбы: в таком случае либо он, либо гайка будут совершенно смяты. Так точно глина, в которой каждая из лопастей винтовой мешалки режет свой винтовой ход, не совпадающий по положению с ходом следующих лопастей, перерезается и мнется такого рода винтовой мешалкой во всяких направлениях; между тем, под действием того же винта, она подвигается постепенно всей массой вперед к выходу из тоншнейдера. Разница между стоячим и лежачим положением тоншнейдерного резервуара и оси винтовой мешалки заключается в таком случае в том, что при вертикальном резервуаре реакция глины на винт может быть увеличена посредством нагрузки глины как можно выше над входом в тоншнейдер — для этого к стоячему тоншнейдеру сверху прикрепляется обширная глубокая воронка, и глина загружается в нее горой, чтобы давила на винт своим собственным грузом, по возможности значительным. Но оказывается, что такая реакция, т. е. нажатие собственным весом к лопастям винта, сравнительно слаба, и при стоячих глиномешалках нельзя дать большого числа оборотов, чтоб не перейти на "пустой ход". Так, в стоячих тоншнейдерах невыгодно давать числа оборотов оси больше чем 12 и много 15 в минуту; обыкновенно дается 10. Между тем в лежачей конструкции, где реакция веса глины вовсе не принимается в расчет, возможно с выгодой заменить ее надавливанием при помощи питающих валов, поставленных во входном мундштуке глиномялки, расположенном в таком случае сверху, при передней части цилиндрического резервуара. Действие этого надавливания валами, движущими глину к винту, настолько может быть усилено против предыдущего, что является возможность работать при 40-50 оборотах тоншнейдерной оси в минуту. Через то становится видимым, во-первых, что в лежачем тоншнейдере, снабженном вводящими валами, можно развивать над глиной более значительные усилия, идущие в выгоду для результата обработки — зависящего от развитых при ней под этим давлением, в текучей глине, внутренних массовых движений; а во-вторых, что на одно и то же количество обрабатываемой глины лежачий тоншнейдер с давящими валами может быть значительно менее объемист, чем стоячий тоншнейдер. Сравнительно очень маленькие глиномялки лежачей конструкции, имеющие, например, чугунный резервуар фута в два длины при 6-7 дюймах диаметра, дают мятой глины по десятку пудов в час и т. д. Расход паровой силы на мешание в лежачем тоншнейдере с вводящими валами, предполагая самую крутую глиняную массу, пригодную только к машинной формовке, можно считать на 1000 штук кирпича в 10-часовой день (или на 100 штук в 1 час): при более мелких моделях (дающих 500-1000 штук в час) 1 лошадиную силу или немногим меньше; при крупных моделях (на 1500-4000 штук в час) немногим больше или немногим меньше чем 1/2 лошадиной силы. При мешании мягкой массы, идущей на ручную работу кирпича, можно считать расход силы почти вдвое меньше предыдущего. Обычные диаметры тоншнейдерных цилиндров для кирпичного производства не бывают меньше 16 дюймов, чтобы (если приставлен формовальный мундштук, сечение которого обыкновенно равно всей широкой площади кирпичины, например около 55 кв. дюймов) не получить сопротивлений, невыгодных для скорости работы; наиболее выгодное отношение между площадями сечений тоншнейдерного цилиндра и источного отверстия лежит около 4:1. Работа мятья глины в тоншнейдере может быть одиночная или двукратная, т. е. повторяющаяся дважды над одной и той же порцией глиняной массы; двукратный пропуск обеспечивает отличную однородность последней, одиночный пропуск достаточен для массового производства товара среднего качества. Что касается глиномешалок с билами или ножевыми мешалками всякого вида, как было упомянуто, — обыкновенно при вертикальной постановке резервуара и оси, — то можно вообще сказать, что ни одна из таких ножевых глиномялок не отличается такой же выгодной работой в отношении приведения к однородности, как винтовые глиномялки. Для последних вертикальное расположение при малом числе оборотов (10-12) употребительно в том случае, когда желают работать конным приводом. Вид глиномешалок лежачей и стоячей модели представлен на фиг. 4, 5, 6 таблицы. В результате, относительно подготовки глины к формовке из нее кирпича можно сказать следующее. Подготовительное зимование (зимовка) сохраняет своего рода важность для дела; сушка глины, искусственная (на обширных чугунных плитах, вмазанных над дымооборотами от небольшой топки) или та, которая может быть произведена летом под закрытием от дождя на солнечном тепле (летование глины), облегчает замачивание и отчасти ускоряет работу мятья. В самом общем случае, однако, ни зимовка, ни сушка летняя или искусственная не составляют необходимой принадлежности обыкновенной подготовки глины для К. дела; наиболее общий прием, в котором, по крайней мере при машинной выделке кирпича, становится ненужным и форменное замачивание в творилах, начинается прямо либо с обработки валами, либо, минуя их, с пропуска глины замоченной сбрызгиванием (имеются и особые проходные корыта с механической внутри их мешалкой для непрерывного замачивания глины) через винтовую глиномялку. Степень замочки перед впуском в глиномялку сообразуется с тем, назначена ли масса для ручной выделки в формах или для машинной формовки; для последней тесто должно быть крутое, так что сформованный машиной кирпич прямо может быть взят в руки с небольшой осторожностью и поставлен на ребро, без опасения за прогиб или вообще приметную порчу приданной ему правильной формы. Такие крутые, малоувлажненные массы хорошо забираются вводящими валами лежачей глиномешалки; руками в форму они не могут быть формованы, потому что для ручной работы слишком сухи. Жидковатые мокрые массы не захватываются обыкновенными гладкими валами и только скользят по ним, не обнаруживая никакого надавливания на содержимое глиномялки. Для более тонкостенных изделий, как-то: для труб, плиток, пустотелых кирпичей, которые могут с выгодой быть произведены только машинной работой, глина требует наилучше двукратного пропуска через глиномешалку. Подготовляющий и формующий тоншнейдер в большом производстве должны быть отдельны, чтобы являлась возможность удобнее распределить работу того и другого. Между лучшими строителями машин для подготовки глины, как-то: валов и глиномешалок, могут быть названы: Шликейзен в Берлине (филиальное отделение в Москве), Шмельцер в Магдебурге, Йегер в Эренфельде (Кельн), Буле в Париже, Вайтгед (Whitehead) в Престоне в Ланкашире (Англия). Валы для подготовки глины могут быть, во всяком случае, заказаны и на любом хорошем машиностроительном заводе в России, винтовые же тоншнейдеры лучше приобретать от заграничных строителей, потому что те делают их сотнями и имеют всегда полные подборы готовых частей.

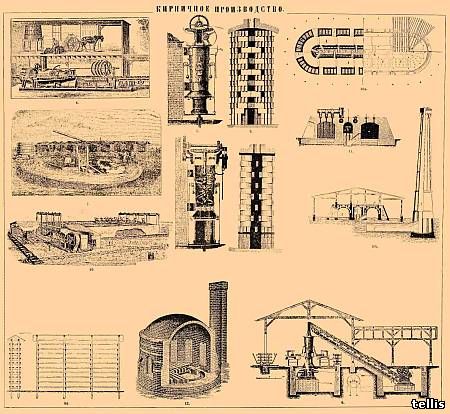

КИРПИЧНОЕ ПРОИЗВОДСТВО

На фиг. 4 виден разрез через двухэтажное помещение, где сверху подается глина, внизу поставлена обрабатывающая ее лежачая тоншнейдерная машина; замачивание прямым притоком воды из верхнего чана в рукав, ведущий глину к тоншнейдеру; при машине справа большой спиральный резак, которым глиняный штранг, сформованный машиной, разрезается на кирпичи по мере того, как он подвигается вперед по рольному столу.

Фиг. 5 — два рисунка стоячего тоншнейдера (приноровленного к формовке труб).

Фиг. 6 — разрез через помещение, где справа внизу поставлены валы для разминания глины; от валов длинным элеватором глина подается в тоншнейдер вертикальной кирпичной машины с двумя источными мундштуками; по бокам видны рольные столики с проволочными резаками и вагонетки для транспорта кирпича.

Фиг. 7 — впереди конный привод, которым действует стоячая кирпичная машина; на заднем плане ряд сушильных стеллажей, слева чан для воды.

Фиг. 8а — стеллаж для воздушной сушки, видимый вдоль и поперек.

Фиг. 8б — перспективный абрис проходной сушилки с вентилятором: спереди виден круглый барабан (чехол) вентилятора и справа от него грелка для воздуха, доставляемого этим вентилятором в сушилку.

Фиг. 9 — две фигуры, представляющие кладку топочной шахты, сложенной среди насадки кирпича в камере Гофмановской печи под отверстием для вбрасывания топлива.

Фиг. 10а и 10б — кольцевая печь Гофмана в плане и вертикальном разрезе; здесь A — печное пространство, Б - дымособиратель, В — дымовые каналы, Г — боров к трубе, Д — дымовая труба с пустотелой стенкой, Е — топочные отверстия, З — входные двери к каждой камере.

Фиг. 11 — вертикальный разрез через кольцевую газовую печь с горелками Эшриха. Газ, получаемый на стороне из генераторов, подведен к камерам по широкой трубе, от которой отходят внутрь печи горелочные трубки.

Фиг. 12 — круглая печь с обратным пламенем.

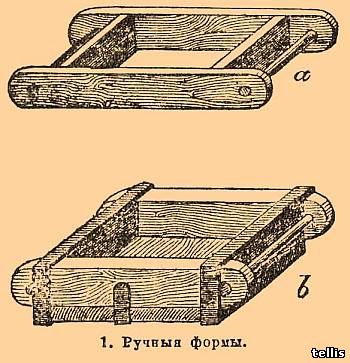

Ручная формовка кирпича из подготовленной глиняной массы производится порядовщиками (специальными формовщиками кирпича) в деревянных формах ручных, или в тисках. Из ручных форм наиболее принята бездонная, так называемая пролетка. Она представляет рамку или бездонный ящик, сделанный из 1/2-3/4-дюймовых досок, в котором две узкие стороны врезаны под прямым углом в обе длинные, поодаль от концов последних, так что образуются наружные выступающие концы, за которые можно брать заполненную форму; скрепление железными тяжами или обручным железом обеспечивает прочность рамки.

Фиг. 1. Ручные формы.

Чтобы при формовке глина не прилипала к дереву, пролетка смачивается каждый раз водой или в смоченном виде обваливается в песке; для специальных случаев очень чистой ручной выделки пролетка может быть изнутри обита листовым цинком (который сохраняется всегда более гладким, чем железо) и смазкой может служить керосин (в большом деле неприменимый), наносимый губкой. Подонная форма употребляется для работы над более крутым глиняным тестом, при помощи вдавливания его в форму ногой (пяткой ноги) — откуда название подпятный кирпич, в отличие от формуемого рукой в пролетках — слизового (или склизового). Существенную принадлежность работы в обоих случаях составляет стол, на котором располагаются глина и самая форма, особливо пролетка. Этот весьма солидный рабочий стол, во всяком случае, удобный к переноске с места на место, может иметь аршина два длины и ширины, его щит должен быть из 2-21/2-дюймовых досок; на одном из углов, справа по положению рабочего, крепится либо железная бляха (толстого замочного железа), либо просто накладная доска несколько более обширной поверхности, чем сама пролетка, которая на нее кладется. На этом такой накладкой защищенном углу стола происходит формовка в пролетке, и цель накладки в том, чтобы от трения формы и глины по этому рабочему углу не изнашивался в этом месте самый щит рабочего стола. Артели порядовщиков нанимаются для работы кирпича на летнее время; обыкновенный сезон считается от 20 мая по 1 сентября, всего около 100 дней, которые, однако, далеко не сплошь заняты работой; неспешность во время самой работы нужна особенно там, где дорожат чистотой выделкой и вообще качеством кирпича (особенно на больших заводах вокруг столиц). Подряд и расплата устраиваются с тысячи штук выделанного кирпича, причем на заводах говорят о голой тысяче, которая считается в 1200 штук, и о чистой тысяче. Платится с голой тысячи, из которой, как предполагается в общем среднем, можно выбрать доброкачественного кирпича (если отбросить брак, дождевик, лом) чистую тысячу; рабочие-мужчины получают 1 руб. или немного свыше за голую тысячу, женщины — 80 коп.; таковы пригородные условия. Для расчета количеств, если именно желают производить достаточно чистый кирпич, можно принять, что за летний сезон 100 порядовщиков соответствуют 41/2 много 5 млн. штук производства, хотя ежедневная работа 1 порядовщика (мужчины) простирается до 1000 штук, а для наиболее ловкого рабочего и до 1500 штук. В местностях, удаленных от больших городов, можно считать соотношение числа порядовщиков к количеству штук, за лето, более благоприятным; разница зависит и от различия климатических поясов, так что (в Урочном положении строительных работ) в известной мере принято разделение на три области — северную, среднею и южную, с нормальным числом годных рабочих дней, при работе кирпича на открытом воздухе, в 60, 100 и 150 дней в году; но производительность рабочего ни в одном случае не должна быть сочтена при сем по масштабу тысячи штук в день при хорошем качестве изделия. Работа кирпича в тисках требует устройства представленного ниже на рисунках.

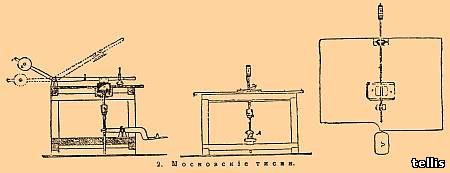

Фиг. 2. Московские тиски.

На рабочем столе утверждается железная кирпичная форма с подъемным дном, запирающим ее и двигающимся в ней наподобие поршня; над этой формой, в сущности представляющей собой неподвижно укрепленную железную (иногда чугунную, изнутри проструганную) пролетку, нахлопывается крышка, которая управляется за довольно длинный рычаг b с противовесом, представленным на рисунке в двух положениях, поднятом (пунктирная черта) и опущенном. После удара крышкой сформованный кирпич выталкивается из формы нажимом на подножку или педаль A, действующую на подвижное дно формы. Имеется еще другой способ действовать тисками, для которой рычаг, несущий крышку, может быть пристегнут особым крючком недвижно к своему месту при закрытой крышке; тогда главный напор на массу, заключенную в форме, дается снизу через подножку, так что удар крышкой заменяется давлением на днище. Проще и скорее работается ударом сверху; число штук, сформованных тисками за 10 часов работы, может доходить до 1500. Про работу в тисках должно заметить еще, что она доставляет весьма чистый товар, который нередко крепче и плотнее, чем при работе в пролетках (потому что точное заполнение формы при работе с тисками более обеспечено). Ручные тиски более солидных (и несколько тяжелых) конструкций для ручной выделки кирпича строятся некоторыми машиностроительными заводами, как-то: Шликейзена, Луи Егера, Бернгарди в Эйленбурге, Клейтона и Гаулета в Англии и проч.; эти механические кирпичные тиски представляют переходную ступень между пролетками и кирпичными машинами.

Машинная формовка кирпича бывает существенно двух родов по приемам подготовки массы и вместе с тем по типу машины: она основывается чаще всего на выжимании подготовленной текучей глиняной массы через формовальные мундштуки и называется тогда, ввиду того, что твердые массы могут вытекать и притом сохранять форму, приданную им в струе, формовкой через истечение; в ней и состоит обыкновенный способ формовки, сопровождаемый предварительным замачиванием глины для обращения ее в текучее состояние. Другой род формовки представляет сухая прессовка, для которой глина берется в сухом виде, измолотая в мелкий однообразный порошок; она содержит в этом виде несколько процентов воды, хотя на ощупь совсем суха и сыпуча, — в этом состоянии она сдавливается в закрытых формах с помощью прессов большой силы, развивающих над ней весьма значительные давления; под влиянием сдавливания порошковатая масса собирается в сплошной твердый ком, который требует затем лишь непродолжительной (искусственной) сушки или прямо поступает в обжиг. Прессовкой формовать и вообще сдавливать, уплотнять давлением глину возможно только в сухом виде; в текучем, замоченном состоянии она не может быть уплотнена сдавливанием, потому что жидкости и полужидкие текучие тела не сжимаются от давления. Если при истечении таких замоченных пластичных глиняных масс через открытые мундштуки, для которого требуется во всяком случае довольно значительное давление, происходит в общем известного рода уплотнение формуемой массы, то только в том смысле, что вследствие появления внутренней текучести в массе материала, подвергаемого истечению, происходят внутри массы движения, способствующие заполнению раковин или пустот в прежнем, не совсем однородном материале; самое приведение к однородности этим путем содействует таким образом уплотнению. Но сухие массы в закрытой форме ничто не препятствует, действительно, сжимать и уплотнять давлением, увеличивая последним взаимную связь сближающихся частиц. Некоторую середину между сухим и мокрым процессом занимает полусухой процесс, в котором, без особого расчета на уплотнение сдавливанием, расходуют давление для придания формы весьма крутым полусухим массам (взятым, однако, в состоянии большей влажности чем то, в котором они могут быть пригодны для чистой сухой прессовки). Наибольшую важность в деле имеют крайние процессы — формовка истечением и сухая прессовка. При формовке истечением органом, производящим напор или усилие, нужное для истечения массы, является в машинах разных конструкций либо винт (тоншнейдерные машины), либо валки (прокатные машины), редко поршень. В иных типах машины, работающие текучее глиняное тесто, устраиваются для движений, подражающих ручной формовке (канадский тип); они менее употребительны. Разнообразие типов формующих машин, а еще более относящихся к общему типу разнообразных конструкций, весьма значительно; чтобы иметь ясное представление о контингенте машин, нет надобности в подробном их перечислении. Так как лучшим механическим органом для подготовки глины является тоншнейдерный винт, то и всего естественнее, что лучшие машины истечения суть те, в которых главной частью является винтовой тоншнейдер, которого винт производит вместе и нажим, потребный для вытекания массы через насаженный в конце резервуара формовальный мундштук. Таких винтовых тоншнейдерных машин имеется много конструкций европейских и американских, все они имеют тот общий облик, который представлен на приложенной фигуре для машины Шликейзена.

| |

| Категория: Кирпичные истории | Добавил: tellis (17.03.2009) | |

| Всего комментариев: 0 | |